Pyrolyse de plastique en caoutchouc de pneu de rebut à l'équipement d'essence de pétrole diesel

Pyrolyse en plastique de caoutchouc de pneu de rebut à l'équipement d'essence de carburant diesel Usine de pyrolyse de p;

Informations de base

| Modèle NON. | BJ5L-50 |

| Certificat | ISO, CE, SGS |

| Forfait transport | par la mer |

| spécification | 50tpj |

| Marque déposée | Benji |

| Origine | Chian |

| Code SH | 8477800000 |

| Capacité de production | 100 |

Description du produit

Pyrolyse de plastique en caoutchouc de pneu de rebut à l'équipement d'essence de pétrole dieselUsine de pyrolyse de pneus la plus avancée 1 ensemble

Application : Pneu usé à l'huile

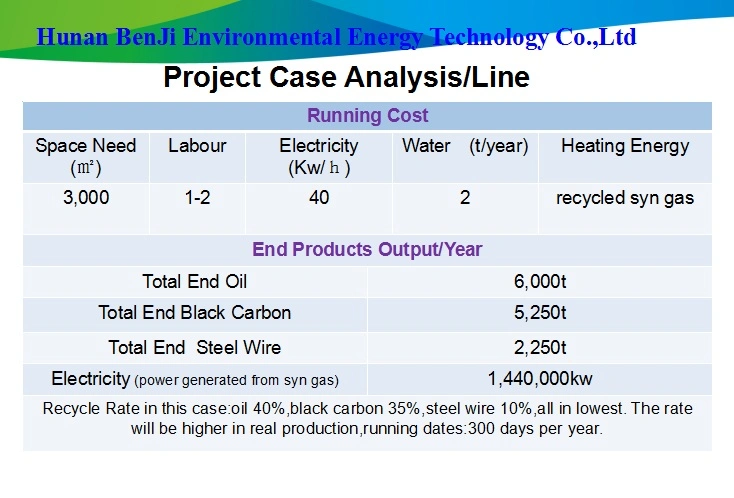

Avantages : entièrement automatique, production continue, économie de main-d'œuvre et d'énergie, respectueux de l'environnement.

Modèle #: BJ & 1,6 m * 13 m * 2 réacteurs

Capacité : 50TPD

1.Notre usine de pyrolyse a un système d'alimentation automatique. Le matériau passe du sous-sol au chargeur, puis passe dans le réacteur, ou vous pouvez utiliser un système d'alimentation par vent, qui sont tous deux à fonctionnement automatique. Et aucune poussière volante dans l'atelier.

2. Nous avons une technologie d'économie d'énergie : le combustible est chauffé indirectement au bas du réacteur (flamme vers le sol), avec 8 brûleurs installés uniformément sur le réacteur, qui peuvent transférer l'énergie thermique de manière égale au réacteur tout autour à 360 degrés. De cette façon, cela économisera beaucoup d'énergie de carburant et protégera également le réacteur pour une durée de vie plus longue.

3. À l'heure actuelle, le plus gros problème pour la production continue d'un réacteur rotatif est l'épaississement de la cokéfaction qui se formera en continu lorsque les matériaux d'alimentation sont affectés par une température élevée dans le réacteur, ce qui non seulement rend la réaction incapable de se dérouler, mais endommage également l'équipement rapidement. Nous avons une technologie de pointe spéciale qui peut constamment éliminer le coke dans le réacteur pour assurer l'alimentation et la pyrolyse continues qui prolongeront considérablement la durée de vie de l'équipement et augmenteront également l'efficacité de la production.

4. Pendant le processus de chauffage, le réacteur tourne automatiquement et lentement, régulièrement 3 minutes par tour, le matériau pyrolyse complètement après d'une extrémité à l'autre extrémité. Et la qualité du noir de carbone est bien meilleure.

5. Le gaz de synthèse généré par le système sera utilisé pour soutenir le chauffage continu. Le système entièrement continu ne nécessite même pas de carburant supplémentaire une fois le système démarré. Parce que le gaz de synthèse sera assez loin pour le chauffage. Cela permettra d'économiser une grande partie du coût du carburant.

6, technologie à haut rendement en huile. Généralement, il y a encore une grande quantité de gaz de synthèse restant après la combustion, nous avons la technologie pour convertir à nouveau le gaz de synthèse en mazout, ce qui augmentera le taux de rendement du pétrole à 42-48 % (taux régulier d'environ 40 % seulement).

7.Avec notre technologie spéciale d'étanchéité souple, l'ensemble de l'installation de pyrolyse est totalement étanche à l'air sans problème de fuite. Il n'y a donc pas de gaz nocif ou de mauvaise odeur sortant du système. Et le système a une soupape de dépressurisation automatique, de sorte que la pression à l'intérieur du réacteur ne sera jamais dangereuse.

8. Tout le système de collecte de noir de carbone et de fil d'acier recouvert d'un système étanche à l'air et connecté à l'équipement de collecte de poussière. Ainsi, tout l'atelier sera rangé et avec moins de bruit.

9. Nous utilisons des piscines d'eau pour le refroidissement uniquement (pas N2). L'eau est utilisée de manière circulaire de l'équipement vers la piscine, ce qui permettra d'économiser beaucoup de coûts par jour.

10. Le système de décharge multi-gradué avec une prise d'eau promet une basse température lors de la décharge.

11.Une fois le démarrage de la première opération, il peut fonctionner en continu pendant 8000 heures. Mais nous suggérons un arrêt de 2 à 3 mois pour un contrôle ou un entretien régulier. Contrairement à la centrale par lots, qui doit chauffer et refroidir le réacteur tous les jours, la centrale est facile à casser à cause du chauffage et du refroidissement, la centrale par lots est également très dangereuse, un accident d'explosion se produit chaque année.

12. Tout notre système a passé les certificats ISO, SGS et CE.

Tu pourrais aussi aimer

Envoyer une demande

Envoyer maintenant